引言:迈向智能制造新纪元

在第四次工业革命的浪潮中,未来工厂(Future Factory)与数字孪生(Digital Twin)正成为制造业转型升级的核心驱动力。它们不仅重塑了生产流程与管理模式,更对底层的计算机软硬件开发提出了前所未有的要求与机遇。本分享将探讨这一融合趋势如何引领技术革新。

第一部分:未来工厂的愿景与核心特征

未来工厂,或称智能工厂,是以高度自动化、信息化和智能化为目标的先进制造系统。其核心特征包括:

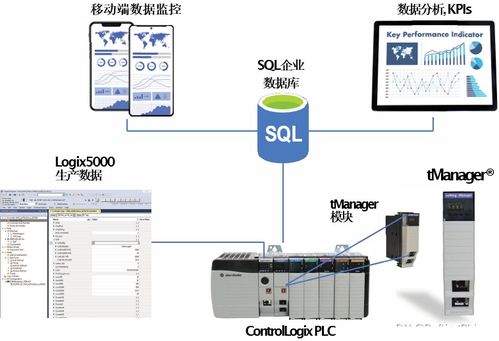

- 互联互通:通过工业物联网(IIoT)实现设备、系统与人员的全面连接。

- 数据驱动:利用大数据分析进行实时监控、预测性维护和优化决策。

- 柔性生产:能够快速响应市场变化,实现小批量、多品种的个性化定制。

- 人机协同:人工智能与机器人辅助人类工作,提升效率与安全性。

第二部分:数字孪生——虚拟世界的核心镜像

数字孪生是物理实体或流程在虚拟空间中的全生命周期动态映射。在未来工厂中,它扮演着“中枢神经系统”的角色:

- 定义:利用传感器数据、历史记录和算法模型,构建一个与物理工厂实时同步、交互的虚拟模型。

- 价值:实现模拟仿真、性能预测、远程监控和优化迭代,极大降低试错成本,加速创新周期。

- 层级:可从单个设备孪生,扩展到产线、车间乃至整个工厂的孪生。

第三部分:对计算机硬件开发的挑战与机遇

支撑未来工厂与数字孪生,需要新一代硬件作为坚实底座:

- 边缘计算设备:在数据源头进行实时处理,满足低延迟需求,要求硬件具备更强的算力与可靠性。

- 高性能传感器与物联网终端:更精确、更耐用、更互联的传感设备是数据采集的基石。

- 工业服务器与云计算基础设施:处理海量数据与复杂模型,需要高吞吐、高可用的计算与存储资源。

- 专用芯片(ASIC/FPGA):为AI推理、实时渲染等特定任务优化,提升能效比。

第四部分:对计算机软件开发的革新需求

软件是未来工厂的“灵魂”,其开发范式正在发生深刻变革:

- 平台化与微服务架构:构建灵活、可扩展的工业互联网平台,支持快速应用开发与集成。

- 数字孪生建模与仿真软件:开发融合CAD、CAE、物理引擎和数据建模的复杂系统仿真工具。

- 工业AI算法与中间件:开发适用于预测性维护、质量检测、调度优化的机器学习模型及部署框架。

- 数据融合与可视化技术:实现多源异构数据的统一管理,并通过AR/VR等技术提供直观的交互界面。

- 安全与可靠性优先:从设计之初嵌入网络安全、功能安全和数据隐私保护机制。

第五部分:融合趋势下的开发实践与案例

- 协同设计:硬件(如新型传感器)与软件(如孪生模型)需同步设计,实现最优匹配。

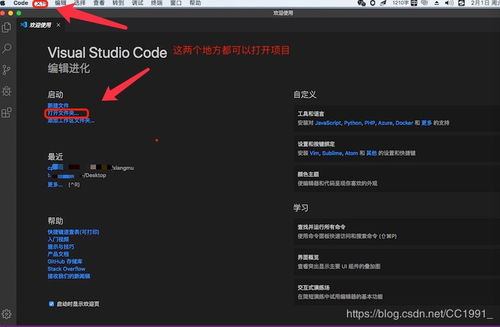

- 敏捷与DevOps:适应快速迭代的需求,在虚拟环境中进行持续集成与测试。

- 案例浅析:例如,某汽车工厂通过数字孪生提前模拟新生产线布局,优化机器人路径,将调试时间缩短了30%;其背后是定制化的边缘网关和云端仿真软件套件的紧密协作。

共创智能未来

未来工厂与数字孪生的深度融合,正将计算机软硬件开发推向一个更注重系统集成、实时智能与虚拟互动的全新阶段。这不仅是一个技术课题,更是一次跨领域协作的生态系统构建。作为开发者,我们需要拥抱变化,掌握跨学科知识,共同编写智能制造时代的核心代码。

---

(本PPT内容可作为技术分享、行业洞察或战略规划的参考框架,实际演示中可配合图表、动态示意图及具体案例数据进行深入阐述。)